丁忠明1 , 张立凯2

1. 上海博物馆,上海 200003;

2. 上海恩迪检测控制技术有限公司,上海 201204;

作者简介: 丁忠明(1979—),男,上海博物馆研究馆员,从事青铜工艺研究

中图分类号:K876;O434.1

文献标识码:A

文章编号:1005-1538(2022)06-0035-10DOI:10.16334/j.cnki.cn31-1652/k.20220802655

摘要

工业计算机断层成像(computed tomography,CT)可以无损获得被检器物的结构组成、材质分布和密度变化等内部信息,是文物结构特征和材质分布无损分析的常用方法之一。由于文物的材料种类繁多、厚度不一、器形复杂,其工业CT扫描结果会伴随一定的伪影——伪影会严重降低图像质量,甚至导致无法准确判断文物的内部结构。因此,需要寻找避免或减弱CT伪影的方法。CT成像的伪影源于多种因素:物理因素导致的伪影和CT投影数据采集过程有关;样品因素导致的伪影和样品的摆放、结构和材料有关;CT算法伪

影和CT设备所使用的软件及重建算法有关。其中有些伪影可以通过软件校准减少,但在许多情况下,通过样品的合理摆放和选择合适的CT扫描参数是避免CT伪影的最佳手段之一。本文列举CT检测文物中所遇到的一些常见伪影,并解析这类伪影的消除或减弱的方法,以期为今后CT检测文物提供一定的借鉴作用。

0 引言

在传统的X射线二维成像检测中,有时由于影像重叠导制的图像模糊和深度信息损失,样品的内部结构和材料信息无法得到直观准确的判断[1]。工业计算机断层成像(computed tomography,CT)是一种用于可视化样品切片图像的射线照相扫描技术,这些横截面图像描述了样品在切片图像中射线线性衰减系数(μ)的空间分布,从而揭示了样品的内部结构,进而可以无损获得被检器物的结构组成、材质分布和密度变化等内部信息,且不存在影像重叠。因此,工业CT是文物结构特征和材质分布无损分析的最佳方法之一。

目前,不少国外文博机构(如日本的东京国立博物馆和九州国立博物馆等各大国立博物馆、大英博物馆、韩国中央国立博物馆等)已将CT技术广泛运用于文物研究,并发表了大量的研究成果,其中有的还被翻译成了中文书籍[2],为中国学者提供了很好的学习机会。近几年,国内文博行业对CT技术的应用越来越重视,如故宫博物院、上海博物馆等均已配备工业CT,并将CT技术运用于各类材质文物的研究。同时,相关高校、研究所等也充分认识到CT技术在文物研究中的应用前景,都有不少应用及成果发表。

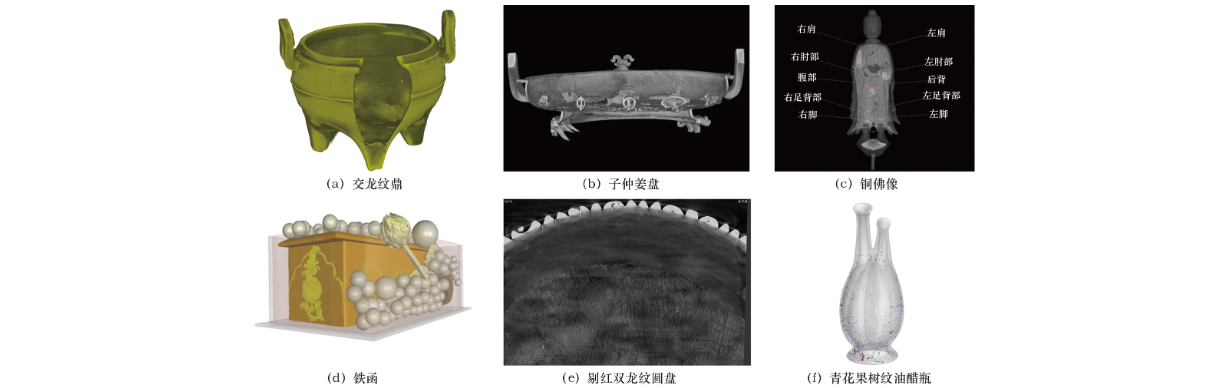

上海博物馆多年来运用CT技术分析了青铜器、佛像、漆器和瓷器等器物的工艺结构、保存状况、修复痕迹等内部信息,CT扫描文物案例如图1所示:(a)山西浑源出土的交龙纹鼎,可知其短足内设泥盲芯,并自带楔形芯撑等工艺信息;(b)子仲姜盘中圆雕动物内有两种旋转轴结构等[3];(c)北魏铜佛像身上对称分布10枚垫片;(d)上海青龙镇出土密封铁函内包含的各类器物;(e)南宋剔红双龙纹圆盘内的圈叠胎细部结构等[4];(f)康熙青花果树纹油醋瓶工艺结构及胎体气孔分布特点。但在各类材质文物的检测中,也遇到了不一而足的各类伪影,对后续的数据分析造成了一定困扰。

伪影是指CT重建图像中的CT灰度值与样品的真实线衰减系数之间的系统性差异。采用工业CT扫描样品时,射线不是理想的单色光、角度采样频率的限制、探测器探元响应的不一致性、样品的摆放方式、样品内部成分的多样性、锥束CT采集数据的不完备性以及CT算法与理论模型的偏差等诸多因素都会导致CT图像中伪影的出现并表现为条状伪影、对比度损失、环状伪影、形状扭曲等[5]。

图1 工业CT扫描文物案例

Fig.1 Examples of the application of industrial CT to cultural relics

根据CT成像伪影的产生因素,针对文物样品,本文从物理因素、样品因素和CT算法因素3个方面进行探讨研究,分析了产生伪影的根本原因,并提供了可行的伪影减少或者校正的方法,以期为今后CT检测文物提供一定的借鉴作用。

1 基本原理

由于光电效应、散射、电子对效应等,射线穿透样品后会发生一定的衰减。根据Beer-Lambert理论[6],原始X射线束的强度I0、终端X射线束的强度I、材料厚度d和材料线衰减系数μ之间的关系为:

I=I0e−μd

式中,e为自然对数,线衰减系数μ与被穿透样品的种类、密度以及射线能量有关。如果获得线衰减系数μ的三维分布,即可获得样品的内部材料和结构信息。

工业CT是利用X射线束对被检测样品的整体或局部进行照射,数字探测器接收经过透照该样品的衰减后X射线强度,将其转换为光电信号,再经模拟/数字转换为数字信号的实时灰度图像,得到显示内部结构的投影图像,待测试件旋转360°得到一系列投影图像数据,传输至计算机,由CT软件进行数据的三维CT重建,进而得到待测样品的三维结构数据,即样品内部每个位置线衰减系数μ的分布图[7]。最后用专业的可视化软件对试件的CT三维数据进行任意方向的断层截面观测和分析。

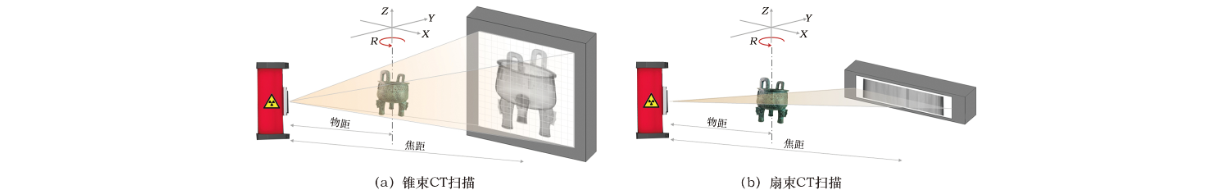

根据所使用射线束的形状和探测器的不同,目前工业CT扫描文物的方式主要有锥束CT扫描(图2a)与扇束CT扫描(图2b)。

图2 工业CT扫描方式

Fig.2 Scanning methods of industrial CT

由于文物的材料种类繁多、厚度不一、器形复杂,其工业CT扫描结果会伴随一定的伪影——伪影会严重降低工业CT的图像质量,甚至导致无法准确判断文物的内部结构。

2 物理因素导致的伪影

物理因素导致的伪影和CT投影数据采集过程有关,如射线类型、射线管电压、射线管电流、探测器响应情况和投影采集数量等。

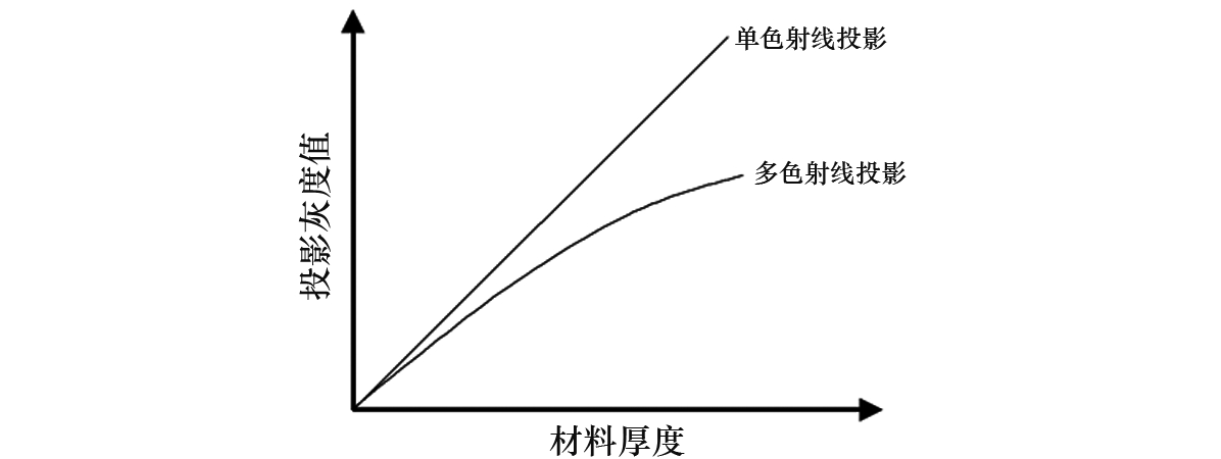

2.1 射束硬化伪影 X射线衰减与能量有关。对于多色X射线,当射线束穿透样品时,低能(软)X射线比高能(硬)X射线衰减得更快,射线束中的低能光子优先衰减,射线束的等效能量增加,射线光子与样品相互作用的概率降低,即射线束变得更不容易被样品吸收,更具穿透力,看起来变得“更硬”。但Beer-Lambert理论与基于Radon反变换的CT重建基本算法假定射线为单色光,射线穿透样品时不存在硬化的过程,射线衰减强度的自然对数和所穿透的材料厚度为线性关系。实际CT检测中,射束硬化的物理过程导致多色射线衰减是材料厚度的非线性函数,与基础理论模型有偏差。因此,多色射线衰减和基于Radon反变换的CT重建算法会导致生成的CT图像中出现射束硬化伪影[8]。根据伪影的形状和灰度特征,射束硬化伪影可分为杯状伪影和条纹伪影。

2.1.1 杯状伪影

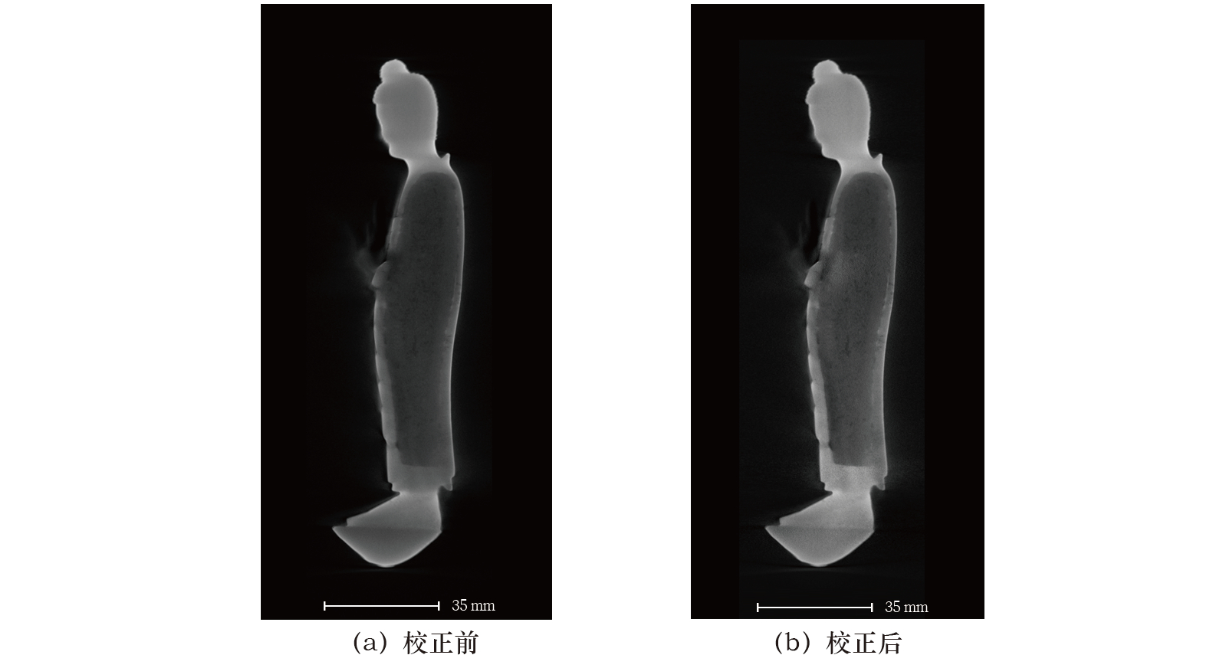

多色射线穿过均质样品时,穿过物体中间的X射线比穿过边缘的X射线穿过了更多的材料,因此更容易发生硬化现象。随着中间部分的射线束变得更硬,它的衰减率会降低,因此当射线束到达探测器时,它会比边缘部分和其余未硬化时的预期射线强度更高,低估了样品中间部分的线衰减系数。因此,在CT切片图像中,表现为样品中间部分的灰度值低于边缘部分的灰度值,即中间部分的线衰减系数低于边缘部分的线衰减系数。如图3所示:在铜佛像未经射束硬化校正的CT切片图像中,佛头呈现明显的边缘亮中间暗,这是典型的射束硬化杯状伪影(图3a); 当采用软件将射束硬化作为中等强度加型噪声从投影数据减除后,中间发暗的情况得到了明显改善(图3b)。这类伪影容易被误判为由表面处理工艺(如鎏金等)形成。

图3 铜佛像CT扫描射束硬化校正对比

Fig.3 CT images of a bronze Buddha statue before and after beam hardening reduction

2.1.2 条纹伪影

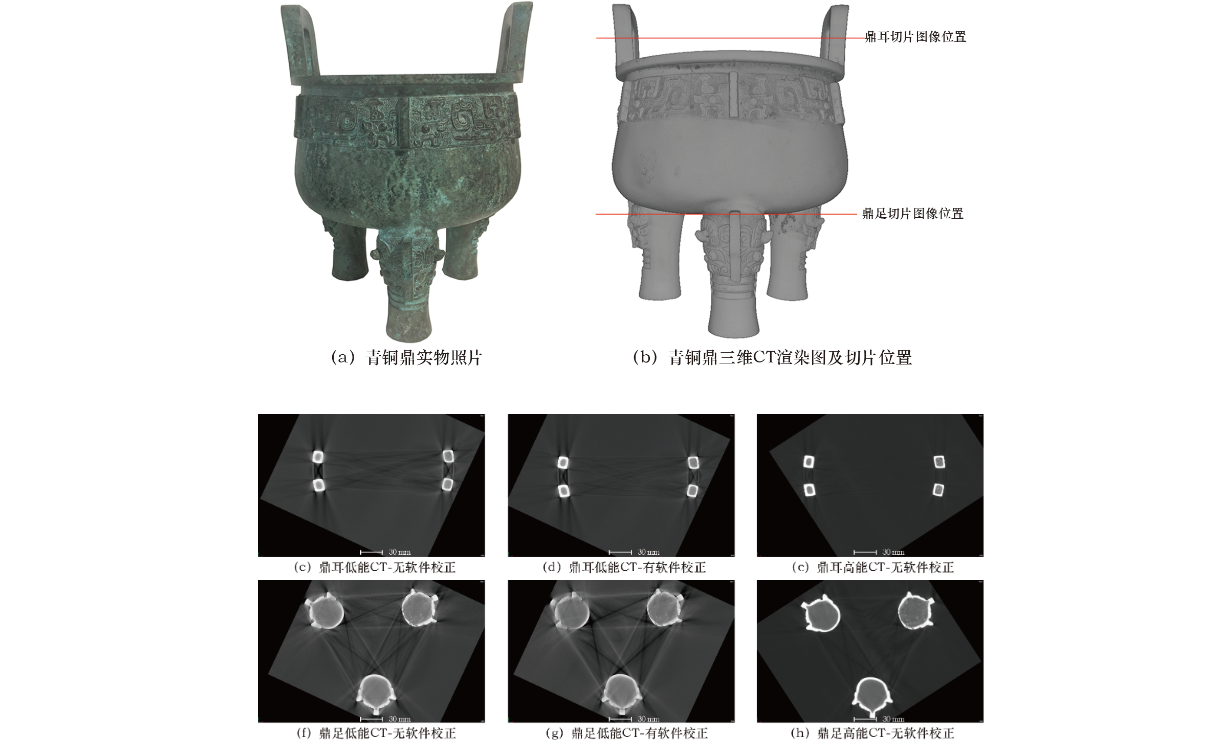

条纹伪影表现为位于两个致密物体之间的多个深色条纹带。对图4a所示的青铜鼎进行CT扫描,并对图4b所示鼎耳和鼎足位置的切片图像进行对比分析。图4c和图4f为青铜鼎采用450 kV工业CT扫描的切片图像结果,图中可以清晰看到鼎耳及鼎足之间出现条纹带,此即为射束硬化条纹伪影。

图4 青铜鼎CT扫描射束硬化校正对比

Fig.4 CT images of a bronze Ding (tripod) before and after beam hardening reduction

条纹伪影也可以表现为沿着单个高衰减对象的长轴方向,例如青铜方鼎的长边方向。条纹伪影同样是多色X射线在穿透不同厚度时的“硬化”造成的结果。如图5所示的皿方罍CT切片图像中,除了高密度特征之间相互形成的射束硬化条纹伪影,在长边方向和扉棱外围出现的条纹伪影同样也是由射束硬化所致。

图5 皿方罍CT切片射束硬化伪影

Fig.5 CT slice image with beam hardening artifacts of a Lei (wine jar)

2.1.3 射束硬化校正

常用的射束硬化校正方法有滤波片预过滤[9]、提高射线管电压、多项式拟合线性校正[10-11]和软件校正[12]等。 滤波片预过滤。通过将特定厚度、特定材料(铝、铁、铜、锡等)的金属片固定在工业CT的射线出口处,使射线束在穿透样品前首先穿透这些金属滤波片,利用金属滤波片减少射线能谱中的低能部分,预硬化射线,使射线束更接近于单色光,然后以过滤后的等效高能射线通过物体,进而减少射束硬化伪影。该方法的校正效果取决于滤波片的材料、厚度和CT图像的信噪比。 提高射线管电压。条纹伪影的出现在多数情况下是由射线穿透效果不佳造成的,因此通过增加管电压(更好地穿透高密度物体)进行改善。图4e和图4h为青铜鼎采用9 MV工业CT扫描的结果,射线能量几乎为450 kV射线的20倍,鼎耳和鼎足部位的射束硬化伪影都得到了明显的改善。 多项式拟合线性校正。通过射线投影检测已知密度和已知厚度的阶梯形标块,建立射线衰减量与材料厚度的关系式,然后将该关系式修正为类似单色射线的线性关系,如图6所示,将多色射线投影映射为单色射线投影,进而校正射束硬化伪影。采用的阶梯形标块应尽量采用和待检测样品密度一样的材料,其厚度变化范围也尽可能涵盖待检测样品的厚度变化范围。该方法也可以通过软件模拟的方法实现,通过对待扫描样品的模型(如CAD设计模型)或者CT数据二值化分割后进行模拟射线投影,建立投影灰度值与材料厚度的线性关系,但对预重建数据的二值化分割精度严重限制了该方法的校正精度。该方法主要适用于被测样品密度相对均一的情况,对于多密度材料或者密度渐变材料,多项式拟合的复杂性会大幅提高。 软件校正。可以采用CT迭代法进行重建、基于投影数据角度对称进行修正、把射束硬化理解为加型噪声进行加权减影修正等,其中把射束硬化理解为加型噪声进行加权减影修正的方法计算简单,特别对于多密度材料的校正效果比较好。图4d和图4g为青铜鼎采用450 kV工业CT扫描结果经射束硬化软件校正后的切片图像,射束硬化校正伪影有一定的改善,但由于青铜器密度较大,射束硬化伪影较为严重,所以软件校正对该样品的校正效果有限。

图6 投影灰度与穿透材料厚度的关系图

Fig.6 Variation trend of projection log value relative penetrating length

2.2 采样不足

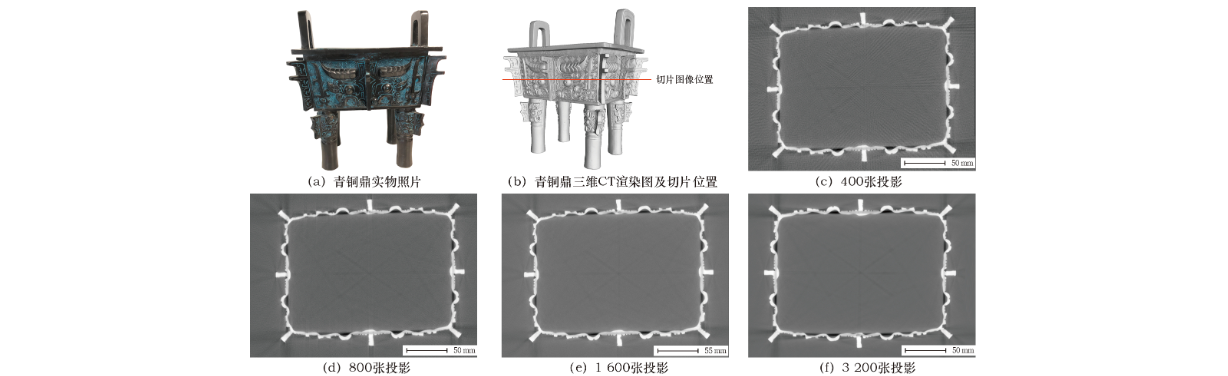

用于重建CT图像的投影数量是图像质量的决定因素之一。投影数量过少,或者投影之间的角度间隔过大(欠采样)会导致计算机对与尖锐边缘和小物体相关的信息CT重建不准确。这会导致视图混叠的效果,其中细条纹似乎从密集结构的边缘辐射出来,但与密集结构有一定距离[13]。在精细细节的分辨率很重要的情况下,需要尽可能避免采样不足伪影。 通过在样品360°旋转过程中采集尽可能多的投影,减小投影之间的角度间隔,可以有效减少采样不足导致的视图混叠伪影,同时可以极大减少量子噪声。对图7a所示青铜鼎进行CT扫描,并对图7b所示位置的切片图像进行对比分析。图7c~图7f分别为采用360°扫描范围内400张投影、800张投影、1 600张投影和3 200张投影进行CT重建的切片图像,可以看出在图7c中有明显的辐射状采样不足伪影,但随着投影数量的增加,采样不足伪影逐步减少,并且切片图像的噪声也逐步减少。 但是在实际CT检测文物时,对于投影数量的选择也要考虑时间成本,并非投影越多越好,因为投影数量达到一定数值后其优化的效果并不明显。如图7f与图7e相比,其实际效果并不明显,但检测时间要翻倍。

图7 青铜鼎CT扫描采样不足校正对比

Fig.7 Influence of projection numbers on CT images of a bronze Ding (tripod)

2.3 环状伪影

环状伪影是CT图像中常见的伪影之一,在CT投影正弦图上表现为竖直方向上或明或暗的直线,在CT图像上表现为以重建中心为圆心的同心圆环或者圆弧,这些特征圆环,亮度变化或明或暗或明暗交替,宽度变化或宽或窄[14]。环状伪影主要是由于探测器探元损坏或者探元对射线响应不理想引起的。导致探元响应不理想的原因有探测器探元有物理缺陷或者损坏、探测器探元对射线强度响应的非线性、探测器探元之间对射线强度响应的不一致、探测器探元对射线能谱响应的非线性、探测器暗场和亮场特性的不稳定性等。环状伪影降低了CT图像质量,影响图像后续处理和量化分析,对文物内部的特征提取造成了很大的干扰和不便。 对于线阵探测器探元物理损坏导致的环状伪影,可以通过更换探元进行改善。如果是面阵探测器,主要使用软件方法在时域或者频域进行校正,通过将坏像素或者响应不一致像素对应的灰度值用临近像素灰度值的平均值、中值进行替换,消除或者减弱坏像素或者响应不一致像素的影响,进而减弱环状伪影。 对于探测器探元响应欠灵敏而导致的环状伪影,可以通过提高射线管电压进行改善。此种情况在CT扫描青铜器文物时尤为常见。 如图8所示:在皿方罍线阵CT扫描环状伪影校正前,可以看到图像中除了射束硬化导致的条状伪影,还有明暗不一的同心圆,此即为环状伪影,是由于探测器响应不一致所致(图8a); 采用软件自动搜索投影图像中响应异常的坏像素,然后将坏像素用其相邻8个像素的灰度值均值替代,实现对环状伪影的校正,环状伪影得到了明显抑制(图8b)。

图8 皿方罍CT切片环状伪影校正对比

Fig.8 CT images of a Lei (wine jar) before and after ring artifacts reduction

2.4 阶梯伪影

当使用线阵探测器进行CT扫描时,该方法是对样品逐层、步进式扫描。如果步长过大,会导致相邻两层图像之间有信息缺失或者信息过渡不流畅,表现为阶梯式过渡,特征表面出现阶梯式或者锯齿式伪影。 对于必须采用线阵探测器扫描的情况,可以通过缩小扫描步长或者用基于面阵探测器的多行CT扫描方式改善该伪影。对于线阵和面阵探测器均可以扫描的情况,可以改用面阵探测器进行扫描,该伪影可以去除。如图9所示:对皿方罍盖采用线阵探测器进行扫描,在采用1 mm步长扫描的切片图像(图9a)和3D渲染图(图9b)中,可以看到明显的阶梯状伪影,表面纹饰模糊; 而在采用0.5 mm步长扫描的切片图像(图9c)和3D渲染图(图9d)中,表面纹饰和内部结构显得连贯、清晰,阶梯状伪影得到了有效改善。

图9 皿方罍盖阶梯伪影

Fig.9 CT images of the lid of a Lei (wine jar) before and after step artifacts reduction 2.5

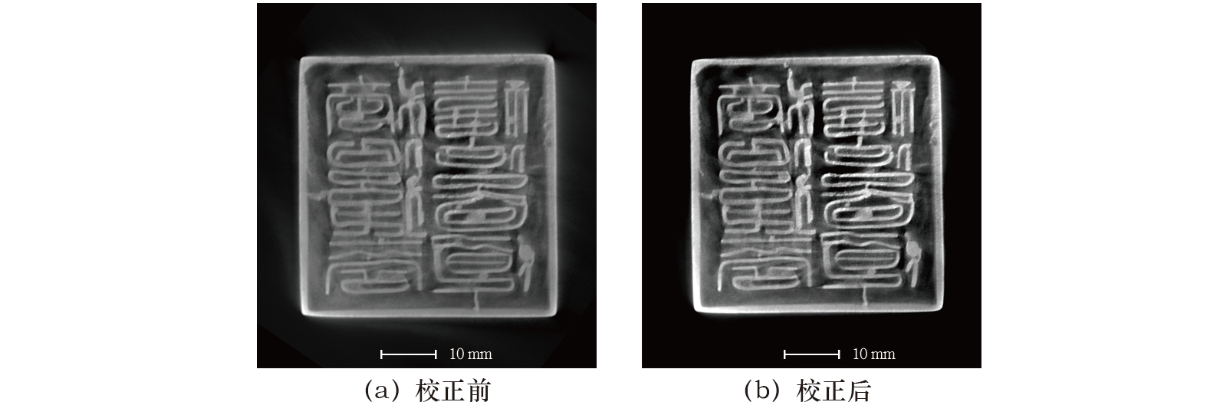

散射伪影 X射线穿透样品时,康普顿散射导致X射线光子改变方向(和能量),从而进入探测器非对应光学路径上的探元。当散射光子最终进入一个本来只有很少光子的探测器探元时,会产生最大的误差[15]。该情况对于密度比较大(如青铜器)或者结构比较复杂的样品采用面阵探测器扫描时尤为严重,这些散射噪声像一层雾笼罩在图像上,降低了图像的对比度。 为了减少散射噪声,可采用增加硬件设施(如准直器),但该方法会增加CT扫描时间[16]。对于面阵探测器锥束CT扫描,可以采用散射校正板进行两次扫描校正,在一定程度上可以减少散射噪声,但该方法需要增加额外的散射校正板,并且需要相应的软件去识别特征点和建立散射模型,可能会进一步引入误差。 通过软件方法校正散射[17]。根据投影数据角对称原理,或者模拟样品的材质分布和形状结构,或者采用深度学习的方法,建立散射模型,然后将其以加型或者乘型噪声从投影数据中去除,进而改善CT图像质量。如图10所示:对青铜印章进行CT扫描,在散射校正前的切片图像中,可见散射噪声如“雾”笼罩在图像上,严重降低图像的对比度,导致一些细节模糊(图10a); 采用软件方法将散射噪声以加型噪声的形式从投影数据中去除,在散射校正后,散射伪影得到了抑制(图10b)。

图10 青铜印章散射校正对比

Fig.10 CT images of a bronze seal before and after scattering artifacts reduction

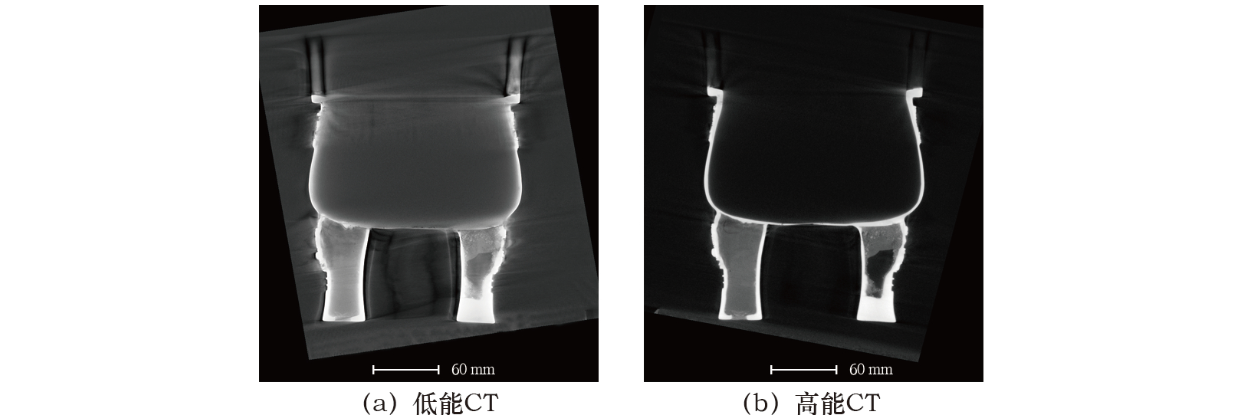

在实际工作中,最简单实用的方法是提高射线管电压,进而提高射线强度,减少射线发生散射的概率,这样可以有效减少散射伪影,提高图像的对比度。如图11所示:对青铜鼎(图4a)进行CT扫描,并对其纵截面切片图像作对比分析,在青铜鼎采用450 kV工业CT扫描的纵截面切片图像结果中,显然青铜鼎内部及整个图像有一层“雾”笼罩着,导致器物边界不清晰,即便是空白区域也明显发白,而不是暗黑色,此即为散射伪影(图11a); 而在采用9 MV工业CT扫描的纵截面切片图像结果中则无明显雾状伪影,散射伪影得到明显抑制(图11b)。

图11 青铜鼎通过管电压校正散射伪影

Fig.11 CT images of a bronze Ding (tripod) before and after scattering artifacts reduction by voltage

3 样品因素导致的伪影

样品因素导致的伪影和样品的摆放、结构和材料有关。

3.1 金属伪影

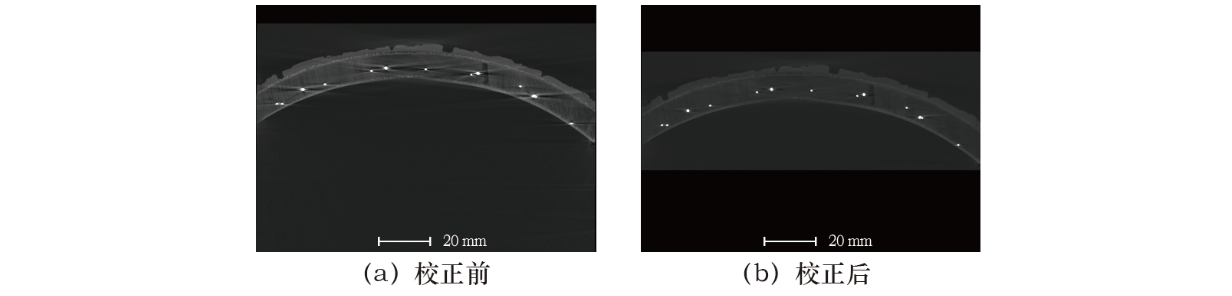

文物样品中所含更高密度的物质(如青铜器中出现的大颗粒铅、漆木器中的金属等)常常使入射的X射线束显著衰减,探测器接收到射线信号很弱,误判为线衰减系数极大。这个极大的线衰减系数并没有准确表达样品的真实衰减情况,高密度物质周围物质的线衰减系数被严重低估,导致在重建图像中引入金属伪影[18]。金属伪影在重建的CT图像中通常以暗条或亮条的形式出现。金属伪影不仅会通过降低图像的对比度而降低图像质量,而且还会阻碍高密度物质周围结构的准确判断。 在设定工业CT扫描参数时,采用较高的射线管电压可以有效减弱金属伪影。 采用软件校正金属伪影时,通过阈值分割和再投影,确定高密度物质的位置和范围,然后使用插值技术来替代衰减曲线中的超范围值。金属伪影软件校正的效果有时会受到限制,因为尽管远离高密度物质的条纹伪影被移除,但高密度物质界面周围的细节仍然可能会丢失。如图12所示:对漆器进行CT扫描,在校正前的切片图像中可以看到,高密度材料周围有明显的暗条和亮条,此即为金属伪影(图12a); 当采用软件阈值分割和再投影及插值方法校正后,金属伪影得到了一定的抑制(图12b)。

图12 金属伪影校正对比

Fig.12 CT images of a lacquerware before and after metal artifacts reduction

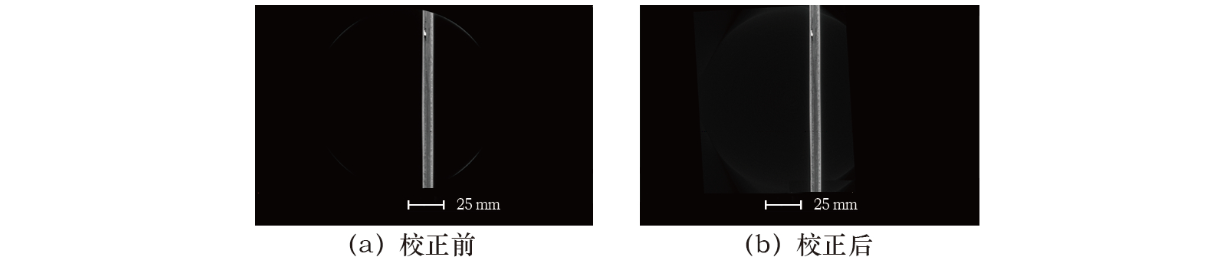

3.2 样品晃动

在扫描时,如果文物样品没有被牢固地固定在CT设备的转台上,在转台旋转扫描过程中会发生轻微的晃动,导致CT重建错误,在CT重建图像中显示为阴影或条纹。 尽管有些软件算法可以对该伪影进行校正,但真正简单易行的办法就是将样品尽量固定在CT设备的转台上。如图13所示:对漆器进行工业CT扫描并比较切片图像,图13a中的样品由于固定不稳定,在扫描过程中发生了晃动,CT图像边界明显模糊; 图13b中的样品未晃动,在其扫描结果中可以清晰看到漆器的内部结构。

图13 样品晃动伪影校正对比

Fig.13 CT images of a lacquerware before and after shake artifacts reduction

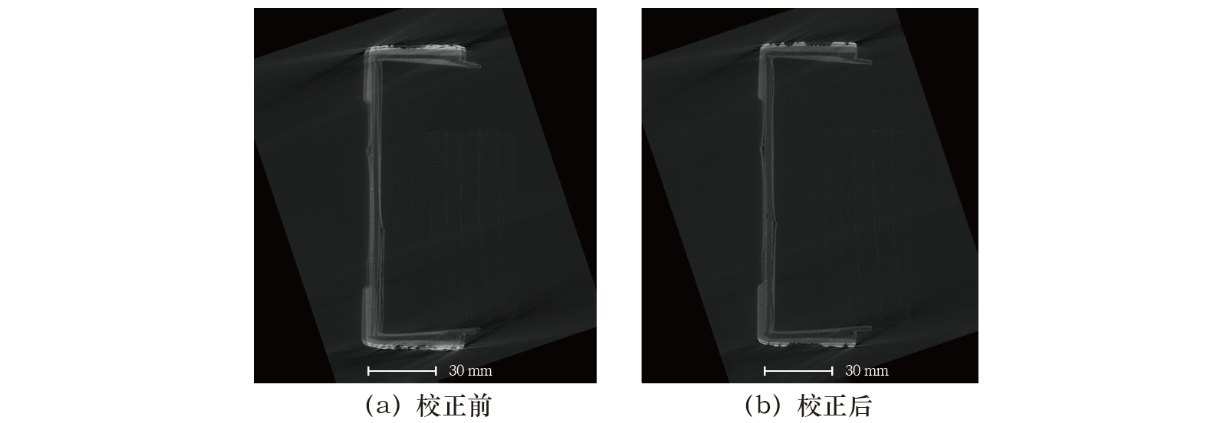

3.3 投影截断

如果文物样品的回转直径比较大,在CT扫描旋转过程中,样品的一部分超出了工业CT设备的有效扫描范围,导致CT投影图像超出探测器的有效检测范围,即投影横向截断。在样品旋转过程中,超出探测器检测范围的部分有时位于扫描范围之外,因此它们不会出现在图像中,但在有些角度下它们会出现在扫描的视图范围内,进而导致CT重建图像中靠近检测范围的边缘出现明亮的圆环或者圆弧状伪影,甚至在靠近超出部分的位置CT图像发暗[19]。 针对投影横向截断产生的伪影,可以通过在CT重建过程中采用感兴趣区域滤波改善图像质量,减少伪影,也可以通过转台偏心扫描、探测器水平扩展等CT扫描方式扩大CT有效检测范围,进而避免投影横向截断的情况发生。如图14所示:对漆器进行局部扫描时,漆器的一部分超出了CT的扫描范围,会在图像边缘出现高亮圆环,即投影截断伪影(图14a); 而在采用软件校正后的切片图像中,投影截断伪影得到了校正(图14b)。

图14 投影截断伪影校正对比

Fig.14 CT images of a lacquerware before and after projection truncation artifacts reduction 4

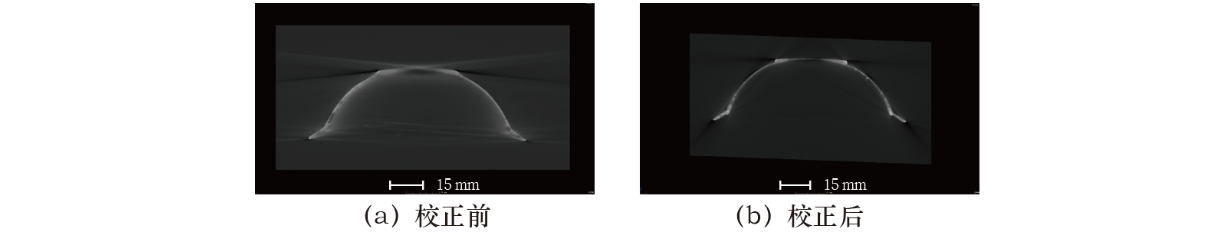

4 CT算法导致的伪影

CT算法伪影与CT的扫描方式、对应的软件和重建算法有关。 与基于线阵探测器的扇束CT数据相比,基于面阵探测器的锥束CT通常扫描速度更快,检测范围也更大。工业CT常用的锥束扫描方式为基于单圆轨道的扫描,对应的常用CT重建算法为Feldkamp-Davis-Kress(FDK)滤波反投影重建方法。对于中心切片位置,在重建过程中,因为整个线积分集,即X射线衰减轨迹,中心平面位置与它们用于重建的平面平行,因此可以获得准确的CT结果。但由于数据的不完备性,对于非中心切片位置,重建平面与用于重建它的线积分之间的角度随着与中心平面距离的增加而增加,造成锥束伪影[20],表现为文物样品的变形和灰度值偏小。距离中心平面位置越远,锥束伪影越严重。 尽管采用一些算法,比如Radon壳插值的方法可以改善该伪影,但最简单易行的方法是合理摆放样品的角度,这样能有效避免锥束伪影导致的变形。如图15所示:对青铜熏炉盖进行CT扫描,在熏炉盖水平摆放扫描的切片图像中,盖顶部与射线束方向基本水平,导致盖顶部不仅出现了交叉状的暗条和亮条伪影,而且顶部的水平结构也发生了形状扭曲,此即为锥束伪影(图15a); 当熏炉盖倾斜摆放后重新扫描,顶部不仅消除了暗条和亮条伪影,而且形状规则,与样品的实际形状相一致(图15b)。由此表明,CT检测时器物的摆放角度十分关键,需因物而异调整到最易穿透的角度,同时还需考虑其他各类伪影的产生。

图15 熏炉盖锥束伪影校正对比

Fig.15 CT images of the lid of a Xunlu (incense burner) before and after cone beam artifacts reduction

5 结论

伪影来源于多种复杂因素,通常多种伪影相伴而生,会在不同程度上降低CT图像的质量。现代工业CT扫描设备中包含了一些校正方法和功能,用于最大限度地减少某些类型的伪影。在CT扫描过程中,应综合考虑文物样品的特殊性,尽可能通过改善CT扫描参数、选择合理的样品摆放方式、利用适当的滤波片和标块等辅助设施,从根源上减少和消除伪影以获得最佳的CT图像质量,为通过CT数据后期分析文物内部结构、缺陷、病害等信息提供清晰、有效的科学依据。

[1] 庄天戈.CT原理与算法[M].上海:上海交通大学出版社,1992.ZHUANG Tiange.CT theory and algorithm[M].Shanghai:Shanghai Jiao Tong University Press,1992.

2] 泉屋博古馆,九州国立博物馆.泉屋透赏:泉屋博古馆青铜器透射扫描解析[M].黄荣光,译.北京:科学出版社,2015.Sen-oku Hakukokan Museum,Kyushu National Museum.Transmission scanning analysis of the bronze artifacts of Sen-oku Hakukokan Museum[M].HUANG Rongguang.Beijing:Science Press,2015.

[3] 丁忠明,周亚,吴来明.计算机断层扫描技术(X-CT)在子仲姜盘制作工艺研究中的应用[J].文物保护与考古科学,2017,29(5):12-25.DING Zhongming,ZHOU Ya,WU Laiming.X-ray computed tomography studies on the manufacturing techniques of Zi Zhong Jiang Pan[J].Sciences of Conservation and Archaeology,2017,29(5):12-25.

[4] 丁忠明.漆器制作工艺X-CT检测报告[M]//上海博物馆.千文万华:中国历代漆器艺术.上海:上海书画出版社,2018:105,294-302.DING Zhongming.X-CT test report of the lacquer fabrication process[M]//Shanghai Museum.In a myriad of forms:the ancient Chinese lacquers.Shanghai:Shanghai Calligraphy and Painting Publishing House,2018:105,294-302.

[5] BARRETT J F,KEAT N.Artifacts in CT:recognition and avoidance[J].Radiographics,2004,24(6):1679-1691. [6] SWINEHART D F.The beer-lambert law[J].Journal of Chemical Education,1962,39(7):333.

[7] TURBELL H.Cone beam reconstruction using filtered back projection[D].Linköpings:Linköpings Universitet,2001.

[8] BROOKS R A,DI CHIRO G.Beam hardening in X-ray reconstructive tomography[J].Physics in Medicine & Biology,1976,21(3):390-398.

[9] JENNINGS R J.A method for comparing beam-hardening filter materials for diagnostic radiology[J].Medical Physics,1988,15(4):588-599.

[10] 张俊,李磊,张峰,等.X射线CT射束硬化校正方法综述[J].CT理论与应用研究,2013,22(1):195-204.ZHANG Jun,LI Lei,ZHANG Feng,et al.Review of the methods for beam hardening correction in X-ray computed tomography[J].CT Theory and Applications,2013,22(1):195-204.

[11] 张全红,路宏年,杨民.基于重投影的多项式拟合校正射束硬化[J].光学技术,2005,31(4):633-635,638.ZHANG Quanhong,LU Hongnian,YANG Min.Beam hardening correction using polynomial fitting based on reprojection[J].Optical Technique,2005,31(4):633-635,638.

[12] 傅健,路宏年,任华友,等.基于原始投影正弦图的X-CT硬化校正[J].北京航空航天大学学报,2006,32(6):725-728.FU Jian,LU Hongnian,REN Huayou,et al.Harden correction based on original projection sinogram for X-CT[J].Journal of Beijing University of Aeronautics and Astronautics,2006,32(6):725-728.

[13] RASHID S Z.Computerized tomographic(CT)imaging[M].Chisinau:Scholars’ Press,2015.

[14] YUAN L,XU Q,LIU B,et al.A deep learning-based ring artifact correction method for X-ray CT[J].Radiation Detection Technology and Methods,2021(4):493-503.

[15] SCHÖRNER K.Development of methods for scatter artifact correction in industrial X-ray cone-beam computed tomography[D].München:Technische Universität München,2012.

[16] MASLOWSKI A,WANG A,SUN M,et al.Acuros CTS:a fast,linear Boltzmann transport equation solver for computed tomography scatter-part Ⅰ:core algorithms and validation[J].Medical Physics,2018,45(5):1899-1913.

[17] MAIER J,SAWALL S,KNAUP M,et al.Deep scatter estimation(DSE):accurate real-time scatter estimation for X-ray CT using a deep convolutional neural network[J].Journal of Nondestructive Evaluation,2018,37:57:1-57:9.

[18] GJESTEBY L,DE MAN B,JIN Y,et al.Metal artifact reduction in CT:where are we after four decades?[J].IEEE Access,2016,4:5826-5849.

[19] BOTZ B,MURPHY A.Truncation artifact(CT)[EB/OL].(2020-04-14)[2022-08-16].https://doi.org/10.53347/rID-70537.

[20] 魏东波,张立凯,傅健.单圆轨道扫描的Grangeat改进算法[J].北京航空航天大学学报,2009,35(2):170-173.WEI Dongbo,ZHANG Likai,FU Jian.Modified Grangeat algorithm as apply to a circular scan orbit[J].Journal of Beijing University of Aeronautics and Astronautics,2009,35(2):170-173.